Като основна част от хидравличния цилиндър, буталния прът се използва в тежки околни и корозивни условия;Следователно висококачественият защитен слой е от съществено значение.В момента галванопластиката с твърд хром е широко разпространен метод.Благодарение на своята мощна производителност и ниска цена, галванизираният твърд хром е често срещан метод за обработка на бутални пръти.

Критерии за покритие на буталния прът

1) Издръжливост

Устойчивостта е съществена характеристика на покритията на буталните пръти.Покрития, демонстриращи слаба издръжливост или недостатъчно издръжливост, не биха могли да абсорбират много енергия, докато ъгловатият камък или твърдата песъчинка се ударят в буталния прът, след това повърхностната повреда се случва лесно и хидравличният цилиндър на свой ред ще откаже да работи незабавно поради разслояване или лющене на покритието.

Изпитването на удар е динамично изпитване, при което избран образец обикновено се удря и счупва от люлеещо се махало.Най-често срещаните тестове от този тип са тестът на Шарпи с V-образен прорез и тестът на Изод, които са описани в ASTM E23.Основната разлика между двата теста е начинът, по който е фиксиран образецът.

2) Устойчивост на корозия

Поради лошата работна среда устойчивостта на корозия е много важна за покритието на буталния прът на хидравличния цилиндър.Тестът със солен спрей е конвенционален стандартизиран метод за изпитване, използван за проверка на устойчивостта на корозия на покритието на буталния прът на хидравличния цилиндър;това е ускорен тест за устойчивост на корозия и появата на корозионни продукти се оценява след определен период от време.

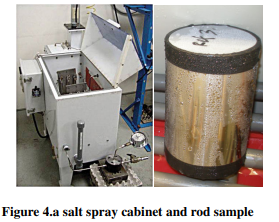

Апаратът за изпитване, както е показано на фигура 4, се състои от затворена камера за изпитване, където солен разтвор, главно разтвор на натриев хлорид, се впръсква с помощта на дюза.Това създава корозивна среда в камерата и по този начин частите в нея се атакуват под тази тежка корозираща атмосфера.Тестовете, извършени с разтвор на NaCl, са известни като NSS (неутрален солен спрей).Резултатите обикновено се оценяват като часове за изпитване в NSS без появата на корозионни продукти.Други разтвори са ASS (тест с оцетна киселина) и CASS (тест с оцетна киселина с меден хлорид).Конструкцията на камерата, процедурата за изпитване и параметрите на изпитване са стандартизирани съгласно национални и международни стандарти, като ASTM B117, DIN 50021 и ISO 9227. След продължителността на изпитването пробата може да бъде оценена според ръждясалата повърхностна площ, като се използва референтен стандарт, както е показано в таблица 1.

3) Устойчивост на износване

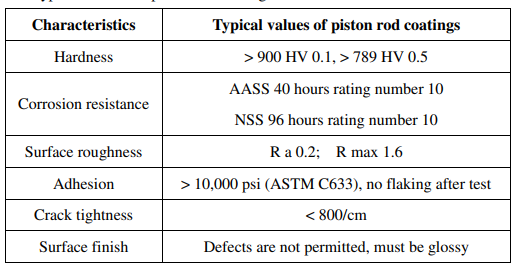

Като единица за предаване на мощност, буталния прът трябва да се движи често напред и назад, като в същото време възниква износване по време на плъзгането на повърхността на покритието срещу уплътнението на цилиндъра.Следователно устойчивостта на износване също е важно изискване за живота на буталния прът.Твърдостта на повърхността е основният параметър за устойчивост на износване.Освен здравина, устойчивост на корозия и устойчивост на износване, в съответствие с различни индустриални стандарти и изисквания на клиентите, други критерии за покрития на бутални пръти са изброени в таблица2.

За повече информация относно хидравлични цилиндри, хидравлични агрегати, моля не се колебайте да се свържете с нас чрез:sales@fasthydraulic.com

Време на публикуване: 23 септември 2022 г